Topologian optimonti

Olemme toteuttaneet lämpökäsittelyarinan topologian optimoinnin FE-analyysin avulla. Tämä esimerkkiprojekti esittelee prosessia ja saavutettuja etuja korkean lämpötilan ympäristössä käytettävän komponentin suunnittelussa ja kehityksessä.

Projektin tavoitteena oli optimoida lämpökäsittelyarinan rakenne, jotta se kestää korkeita lämpötiloja tehokkaasti ja säilyttää samalla riittävän rakenteellisen lujuuden. Optimoimme arinan geometrian ja arvioimme käytettävien materiaalien sopivuutta korkean lämpötilan ympäristöön. Optimoitu rakenne paransi sekä lujuutta että materiaalitehokkuutta, joka vähentää valmistuskustannuksia ja lisää arinan käyttöikää sekä käytettävyyttä.

Analyysin vaiheet:

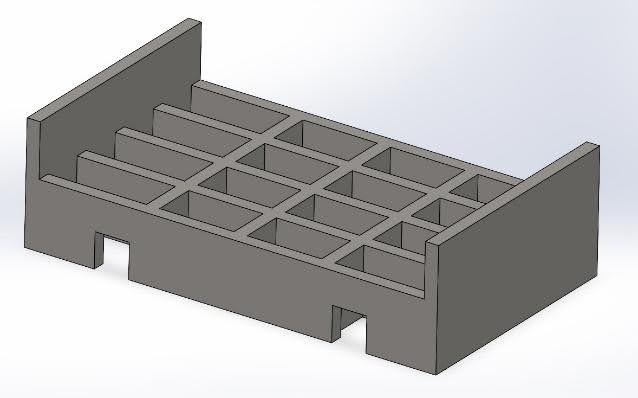

1. Lähtötilanteen analyysi:

Ensin analysoimme alkuperäisen rakenteen FE-menetelmällä Tutkimme jännitysten ja muodonmuutosten jakautumista korkean lämpötilan ja käyttökuormituksen alaisena. Tämä antoi meille käsityksen siitä, missä rakenteen osissa esiintyy heikkouksia tai ylikuormitusta.

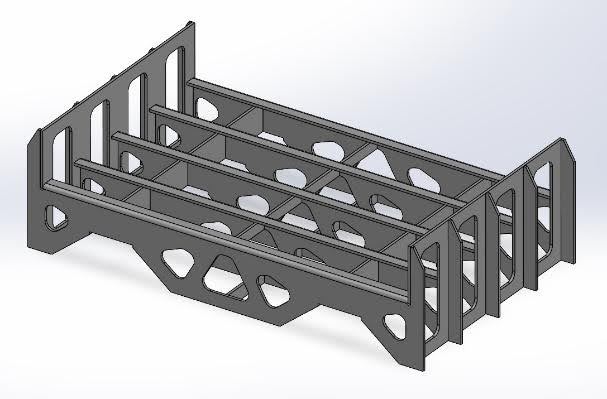

2. Topologian optimointi:

Käytimme topologian optimointia vähentääksemme materiaalia alueilla, joissa sitä ei tarvita, ja vahvistaaksemme kriittisiä kohtia . Etsimme erilaisten versioiden joukosta optimaalisen haluttuun käyttötarkoitukseen. Optimoinnin myötä saavutimme kevyemmän mutta edelleen erittäin kestävän rakenteen, joka vastaa paremmin kuormituksiin ja lämpölaajenemiseen.

3. Materiaalin valinta:

Analysoimme korkeita lämpötiloja kestäviä materiaaleja, ja lopullisessa rakenteessa käytettiin optimoitua materiaalivaihtoehtoa, joka paransi arinan kestävyyttä ilman, että rakenteen paino tai valmistuskustannukset kasvoivat merkittävästi.

4. Optimoinnin tulokset:

Lopputuloksena saatiin rakenteellisesti optimoitu lämpökäsittelyarina, joka on sekä kevyempi että vahvempi kuin alkuperäinen rakenne. Tämä uusi rakenne kestää paremmin korkeita lämpötiloja ja pidentää arinan käyttöikää merkittävästi.

5. Arinan valmistus:

Kun arinan lopullinen geometria oli vahvistettu, teimme asiakkaallemme arinan ohutlevystä valmistukseen tarvittavat osakohtaiset- ja kokoonpanopiirustukset sekä polttoleikemallit.